机械常识知识体系

机械是工业的基石,理解机械常识不仅能帮助我们更好地使用和维护设备,还能培养严谨的逻辑思维和解决问题的能力,我们可以将机械常识分为以下几个核心部分:

第一部分:基础概念与理论

这是理解一切机械的底层逻辑。

力与运动

- 力: 物体对物体的作用,力可以改变物体的运动状态(产生加速度)或使其发生形变,单位是牛顿。

- 力矩: 力使物体产生转动的效应,等于力与力臂的乘积,单位是牛顿·米。

- 摩擦力: 两个相互接触的物体,当它们有相对运动或相对运动趋势时,会在接触面上产生一种阻碍相对运动的力,分为静摩擦力和动摩擦力。

- 惯性: 物体保持静止或匀速直线运动状态的性质,质量是惯性大小的量度。

- 功与功率:

- 功: 力对物体作用并沿力的方向移动一段距离,单位是焦耳。

- 功率: 单位时间内所做的功,衡量做功的快慢,单位是瓦特。

材料力学

- 应力: 物体单位面积上所承受的内力,分为正应力(拉/压应力)和切应力。

- 应变: 物体在外力作用下发生的相对形变。

- 强度: 材料抵抗永久变形和断裂的能力。

- 刚度: 材料抵抗弹性变形的能力。

- 硬度: 材料抵抗局部硬物压入其表面的能力。

- 常见材料:

- 碳钢: 最常用的金属材料,分为低碳钢(如Q235,易加工)、中碳钢、高碳钢(高硬度)。

- 合金钢: 在钢中加入其他元素(如铬、镍、钼)以获得特定性能(如高强度、耐热、耐腐蚀)。

- 铸铁: 含碳量较高的铁碳合金,分为灰铸铁(减震性好)、球墨铸铁(强度高)。

- 有色金属: 如铝合金(轻质、高强度)、铜合金(导电、导热性好)。

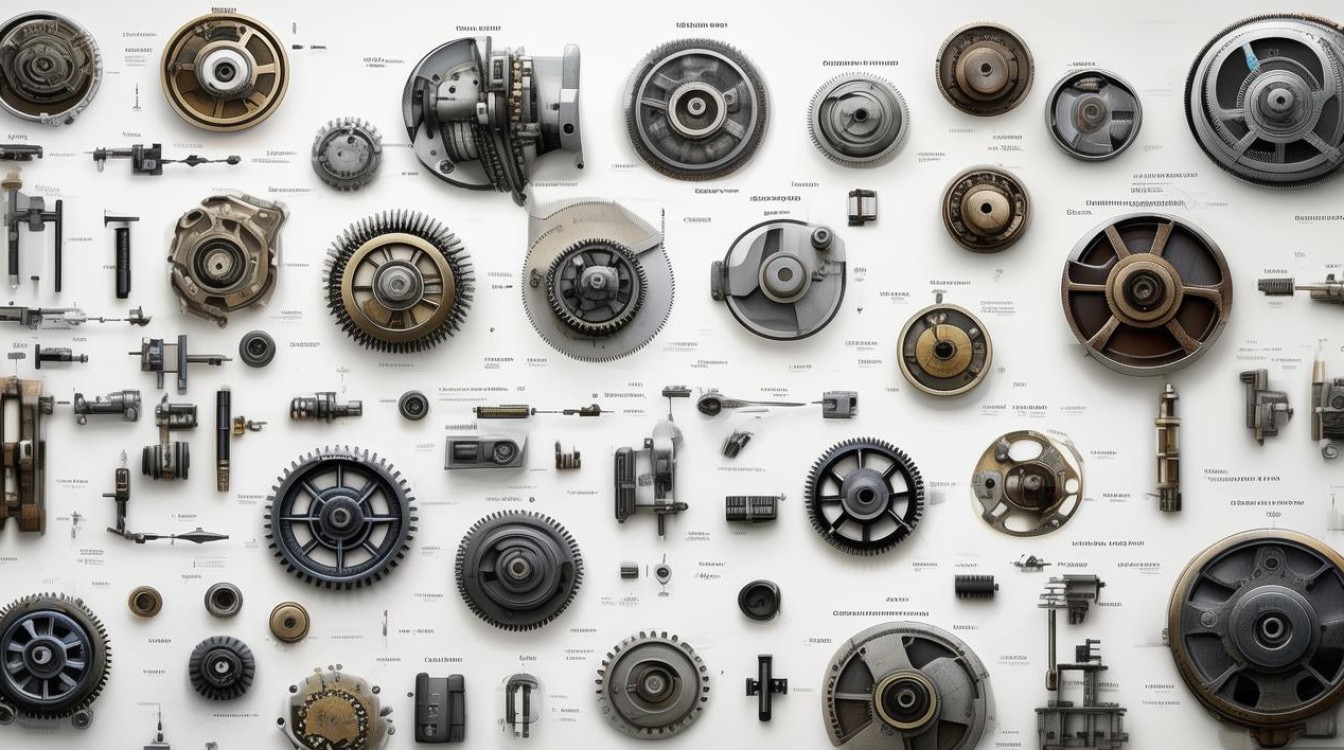

机械传动原理

- 齿轮传动: 通过轮齿的啮合传递运动和动力,特点:传动比精确、传动功率大、结构紧凑。

- 带传动: 利用张紧在带轮上的传动带与带轮之间的摩擦力来传递运动,特点:传动平稳、缓冲吸振、过载打滑保护。

- 链传动: 利用链条与链轮轮齿的啮合来传递运动,特点:平均传动比准确、传动距离远、能在恶劣环境下工作。

- 蜗杆传动: 利用蜗杆和蜗轮的啮合传递空间交错轴的运动,特点:传动比大、结构紧凑、具有自锁性(只能蜗杆带动蜗轮,反之不行)。

- 螺旋传动: 将旋转运动变为直线运动,特点:传动精度高、增力大。

第二部分:核心机械系统

这是构成一台机器的“五脏六腑”。

动力系统

- 功能: 为机械提供原动力。

- 核心部件:

- 电动机: 将电能转换为机械能,是最常用的动力源。

- 内燃机: 将燃料的化学能通过燃烧转化为机械能,常见于汽车、工程机械、发电机等。

- 液压马达/气动马达: 将液压能/气压能转换为机械能。

传动系统

- 功能: 将动力源的动力和运动传递到执行机构,并实现减速(增速)、变速、改变运动形式等功能。

- 核心部件:

- 轴: 支撑旋转零件并传递扭矩。

- 轴承: 支撑轴或轴上旋转的零件,并减少摩擦,分为滑动轴承和滚动轴承(如滚珠轴承、滚子轴承)。

- 联轴器: 用于连接两根轴,使其一同旋转,并传递扭矩。

- 离合器: 用于在运转中随时接合或分离两轴之间的动力传递。

- 变速箱: 通过改变传动比,改变发动机的输出转速和扭矩,以适应不同工况。

执行系统

- 功能: 实现机器的预定工作,是机器的“手和脚”。

- 核心部件:

- 连杆机构: 如曲柄滑块机构(将旋转运动变为往复直线运动,如发动机活塞)、四杆机构(实现特定运动轨迹)。

- 凸轮机构: 通过凸轮的轮廓曲线,将连续的旋转或往复运动变为从动件的预期规律运动。

- 工作头: 如机床的主轴、机器人的抓手、挖掘机的铲斗等。

控制系统

- 功能: 操纵和控制机器的启动、停止、速度、方向和工作顺序,使其按预定程序工作。

- 分类:

- 机械控制: 如凸轮、挡块、杠杆。

- 电气控制: 如继电器、接触器、PLC(可编程逻辑控制器)。

- 液压/气动控制: 如电磁阀、压力阀、流量阀。

- 计算机数控: 如CNC机床,通过程序精确控制加工过程。

支撑与辅助系统

- 功能: 保证机器的正常、稳定、安全运行。

- 核心部件:

- 机架/床身: 机器的基础,支撑所有零部件。

- 润滑系统: 减少摩擦、降低磨损、冷却、防锈。

- 冷却系统: 对发热部件(如发动机、主轴)进行降温。

- 密封装置: 防止润滑油、工作介质(液压油、水)或灰尘外泄。

第三部分:常用零部件

这是构成机械系统的基本“细胞”。

- 紧固件: 螺栓、螺钉、螺母、垫片、销、键,用于连接和固定。

- 弹簧: 利用材料的弹性和结构特点,在产生或恢复变形时,可以把机械功或动能转变为变形能,或者把变形能转变为机械功或动能。

- 密封件: O型圈、油封、密封垫片,用于防止泄漏。

- 管接头: 连接管路,输送流体(油、水、气)。

第四部分:制造与加工工艺

零件是如何被制造出来的?

- 铸造: 将熔融金属浇入铸型,凝固后获得一定形状和性能的零件毛坯,如发动机缸体。

- 锻造: 对金属坯料施加压力,使其产生塑性变形,从而获得所需形状和尺寸的锻件,强度高。

- 切削加工: 使用刀具从毛坯上切除多余材料,获得零件的精确形状、尺寸和表面质量,包括车、铣、刨、磨、钻等。

- 特种加工: 利用电、化学、光、声、热等能量进行加工,用于加工高硬度、复杂形状的材料,如电火花、激光切割、3D打印(增材制造)。

第五部分:安全与维护

这是保障人身和设备安全的关键。

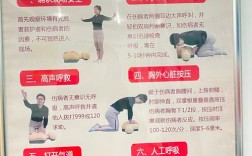

安全操作原则

- 熟悉设备: 操作前必须阅读和理解设备说明书。

- 严禁违章: 严禁超载、超速、违规操作。

- 劳保穿戴: 必须按规定穿戴好个人防护用品,如安全帽、防护眼镜、手套、工作服。

- 挂牌上锁: 在设备检修时,必须切断动力源并挂上“禁止操作,有人检修”的警示牌并上锁。

- 保持清洁: 保持工作区域整洁,油污、杂物及时清理,防止滑倒和火灾。

- 紧急停机: 了解并熟悉设备的紧急停止按钮的位置和使用方法。

日常维护

- 清洁: 定期擦拭设备,清除油污、粉尘和铁屑。

- 润滑: 按照设备要求,定期、定点、定量、定质添加或更换润滑油/脂。

- 紧固: 检查并紧固松动的重要螺栓、螺母。

- 调整: 检查并调整皮带松紧度、制动间隙等。

- 防腐: 对设备易锈蚀的表面进行防锈处理。

机械常识是一个庞大而精妙的体系,它建立在力学和材料学的基础之上,通过动力、传动、执行、控制四大系统的协同工作,最终实现特定的功能,无论是设计、制造、维修还是使用机械,都需要对这些核心知识有扎实的理解。

希望这份梳理能为你打开机械世界的大门,你可以根据自己的兴趣和需求,选择任何一个方向进行更深入的学习。